現在的科(kē)技發展迅速, 市場的壓鑄機種類繁多,每種不(bú)同(tóng)的壓鑄機的作用也不同,那麽(me),在(zài)我(wǒ)們實際的生產(chǎn)過程中,要如何選擇壓鑄機呢?下麵跟著思(sī)密特(tè)機械廠一起來看看選擇壓鑄機的方法吧。

1、在實際生(shēng)產中,選擇(zé)壓鑄機主要根據壓鑄合金的種類、鑄件的輪廓(kuò)尺寸和重量確(què)定采用(yòng)熱室或冷室壓鑄機。對於鋅合金鑄件和小型的鎂合金鑄件通常選用熱室壓鑄機。對於鋁(lǚ)合金、銅合金鑄件和大(dà)型的鎂合金鑄件選用冷室壓鑄機為主。立式冷室壓鑄(zhù)機適合於形狀為中心輻射狀和圓筒形的、同時又具(jù)備開設中(zhōng)心澆道條件的鑄件。

2、根據壓鑄件的材料、輪廓尺寸(cùn)、平均壁厚、淨重來選擇壓鑄機型號規格。可通過計算來求得鎖型(模)力的大小值、每次澆注量、壓射室充(chōng)滿度等實際(jì)工藝參數作為選取機(jī)型的依據(jù)。

3、壓鑄型(模)大小(xiǎo)應與壓鑄機上安裝型(模)具的相應尺寸相匹配,其(qí)主要尺寸為壓鑄型(模)的(de)厚度(dù)和(hé)型(模)具分型麵之間的距離。必須滿足壓鑄機基本(běn)參數的要求:

①壓鑄型(模)厚(hòu)度H 設不得小於機器說明書所給定的最小型(模)具厚度,也不得大於所給定的大型(模)具厚度,H設應滿足如下條件

Hmin+10mm≤ H 設≤ Hmax-10mm

式中H 設—所設計(jì)的型(模)具厚度(mm);

Hmin—壓鑄件所(suǒ)給定的型(模)具最小厚度,即“模(mó)薄(báo)”(mm);

Hmax—壓鑄機(jī)所給定的(de)型(模)具大(dà)厚度,即“模(mó)厚”(mm)。

②壓鑄機開型(模)後,應使壓鑄機動型(模)座板行程(L)即壓鑄(zhù)型(模)具分型(xíng)麵之間的距離大於或等於能取出鑄(zhù)件的最小距離。

L≥L 取

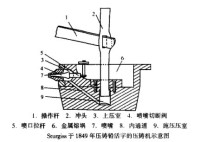

如圖1所示為推杆推出的壓鑄型(模)取出鑄件的最小距離。

L取≥L 芯+L 件+K

式中,K 一般取10mm。